Polierprozess für Klappmesser aus Legierung: Erzielen eines Spiegelfinishs

November 27, 2024

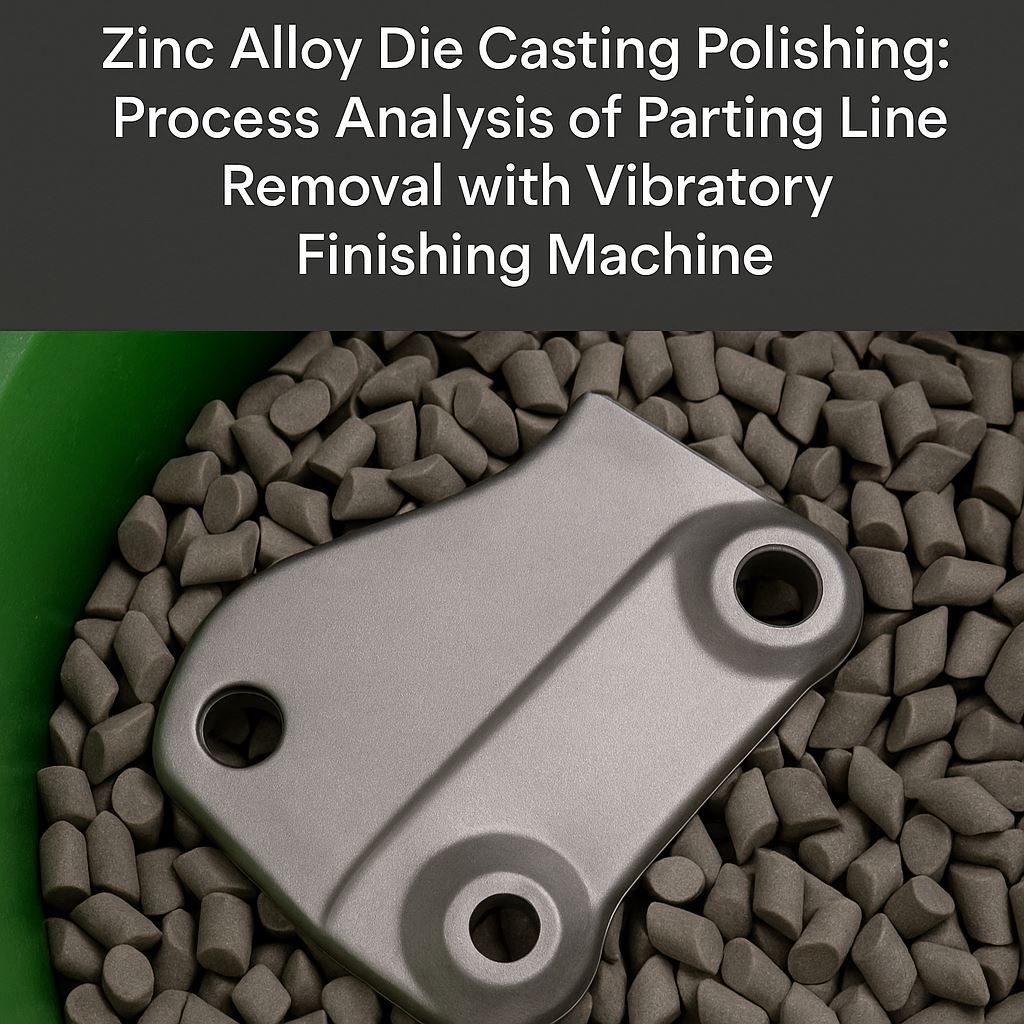

In diesem Artikel teilen wir den Polierprozess für Legierungsmesser mit Legierungsmesser und zeigen, wie unsere fortschrittliche Geräte ein raues, unpoliertes Messer in ein schlankes, spiegelles Produkt verwandelte. Erfahren Sie, wie unser Ansatz diese Messer nicht nur schön, sondern auch für den täglichen Gebrauch praktisch macht. Faltmesser sind für ihre Vielseitigkeit und Portabilität beliebt, und wenn es um Legierungsmesser geht, bieten sie eine noch größere Haltbarkeit und Stärke. In diesem Artikel freuen wir uns, ein aktuelles Polierprojekt mit Legierungsmesser zu teilen. Das fragliche Messer begann mit einer rauen, unpolierten Oberfläche und am Ende unseres mehrstufigen Polierprozesses wurde es zu einem leuchtenden, spiegelgefertigten Meisterwerk. 1. Der Anfangszustand: Vorbereitung des Legierungsfaltungsmessers Das Klappmesser hatte zunächst eine matte und unebene Oberfläche, typisch für unbehandelte Legierungsmaterialien. Klinge und Griff wiesen sichtbare Kratzer und Bearbeitungsspuren auf, die entfernt werden mussten, um die wahre Qualität des darunter liegenden Materials zum Vorschein zu bringen. Um ein poliertes Aussehen zu erzielen, haben wir das Messer zunächst grob poliert, um diese Unvollkommenheiten zu beseitigen. 2. Der Poliervorgang: Schritt für Schritt Um das raue Legierungsmesser in ein glattes, fertiges Produkt zu verwandeln, haben wir einen mehrstufigen Polierprozess durchgeführt: Grobpolieren: In dieser Phase verwendeten wir Grobpolieren, um die größten Kratzer und Oberflächenfehler von der Klinge und dem Griff zu entfernen. Dieser Schritt trägt dazu bei, eine glattere Basis zu schaffen, was es für die nächsten Schritte einfacher macht, ein verfeinertes Finish zu erzielen. Zwischenpolieren: Nach dem groben Polieren wechselten wir zu einem Zwischenpolitur, um die Oberfläche weiter zu verfeinern. In diesem Stadium konzentrierten wir uns darauf, kleinere Kratzer zu reduzieren, die vom ersten Schritt übrig geblieben waren. Dies trug dazu bei, das Messer für die letzte Note vorzubereiten. feines Polieren : Schließlich haben wir eine feine Poliermasse verwendet, um das gewünschte Spiegelfinish zu erreichen. Dieser Schritt war entscheidend, um dem Messer seine schlanke, reflektierende Oberfläche zu verleihen, die nicht nur beeindruckend aussieht, sondern auch eine Schutzschicht zur Legierung verleiht. 3. Das Ergebnis: ein atemberaubendes Spiegel Finish Das Endergebnis war ein Klappmesser, das eine makellose, spiegelähnliche Oberfläche hatte. Die Klinge und der Griff wurden von einem rauen, unvollendeten Zustand in ein wunderschönes, poliertes Produkt verwandelt, das sowohl elegant als auch professionell aussah. Die polierte Legierung verbesserte nicht nur das Aussehen des Messers, sondern verbesserte auch ihre Haltbarkeit, indem sie die Wahrscheinlichkeit von Korrosion und Verschleiß im Laufe der Zeit verringerte. 4. Vorteile von Polierlegungsmesser -Faltmessern Das Polieren von Klappmessern aus Legierung bietet zahlreiche Vortei...

Mehr sehen